静岡蒸溜所が誇る2機の初留釜のひとつ、ポットスティルK。

今や伝説となったメルシャン軽井沢ウイスキー蒸留所から移設した、蒸気間接加熱式の単式蒸留機です。

軽井沢蒸留所は1955年に開設され、2000年代にウイスキーの製造を停止し、2011年に惜しまれつつも閉鎖されましたが、一部の設備は静岡蒸溜所に移設され、毎日稼働しています。

しかし造られてから長い年月が経ち、毎年の定期的なメンテナンスだけでは修復しきれない経年劣化が蓄積されてきたため、このたび大規模な修繕に踏み切りました。

本レポートでは、ポットスティルKが静岡蒸溜所で稼働することになった経緯、そして今回の工事の一部始終をお伝えします。

〜軽井沢の蒸留機を取得から移設するまで〜

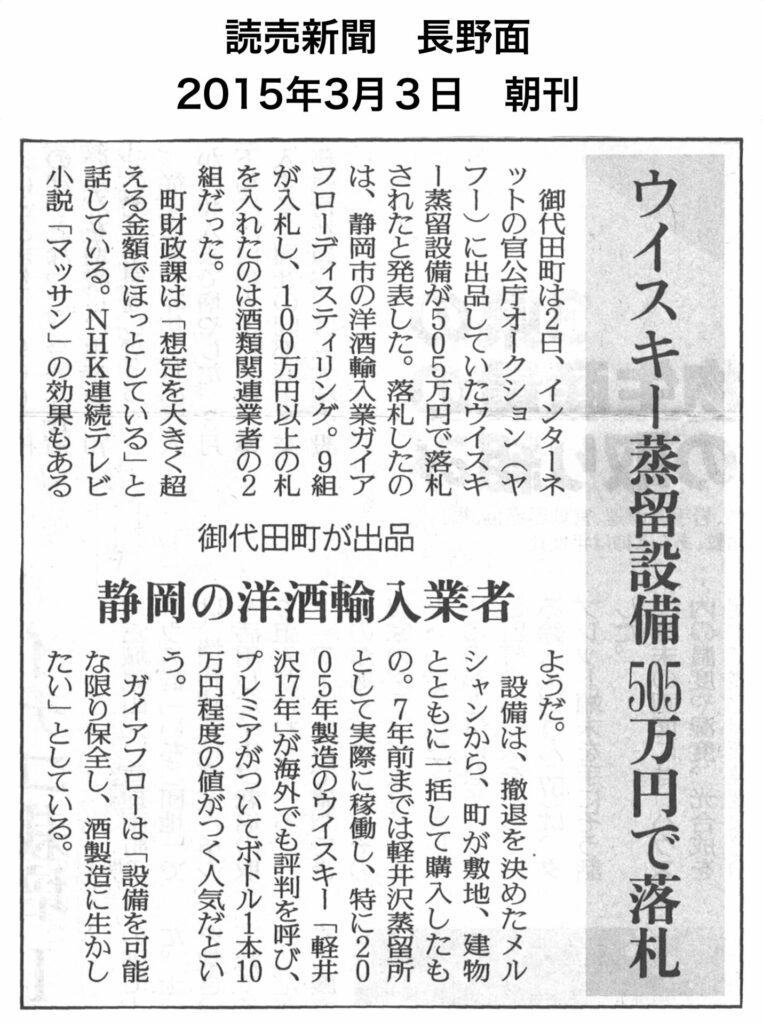

2015年3月

軽井沢の設備一式を取得

ガイアフローが軽井沢蒸留所の設備一式を受け継ぐまでには、奇跡のようでありながら必然とも言えるような流れがありました。

2012年に、代表の中村が自らウイスキーを造りたいと思い立ったとき、真っ先に相談したのがベンチャーウイスキーの肥土伊知郎氏でした。個人的な面識はありませんでしたが、SNSを通じてコンタクトを取ったところ、快く面談に応じていただきました。

そして一番初めのアドバイスであった「先ずはウイスキー業界に飛び込んでみては?」という言葉をきっかけに、2013年にはウイスキーのインポーターとして事業を始めながら、並行して蒸溜所の建設準備を進めていました。

そして土地が見つかり、設備の発注も進む中、2015年初頭に肥土氏より「軽井沢蒸留所の設備一式がオークションに出ます。使えそうな設備がないか、一度見られたらいかがですか?」と教えていただきました。

これは軽井沢蒸留所の設備の様子を知る、貴重な機会でした。なぜなら閉鎖された後は、中を見学する機会がありませんでした。当時は小規模な蒸留所は数少なかったので、参考にできる所は一つでも多い方が有り難かったからです。そして雪に埋もれた1月の廃蒸留所を、中村と現副社長の中村美香が訪問しました。

丁度この時、静岡蒸溜所に導入する製造設備を検討し、発注を進めている最中でした。蒸留機は既に、スコットランドのフォーサイス社製の初留釜と再留釜の導入が決まっていました。

肥土氏からは「蒸留機は穴が空いているし、使える設備は無いだろうと思います」と聞いていました。氏は2006年に軽井沢蒸留所でウイスキー製造の実習をしたことがあり、設備の状態をよくご存じでしたので、中村も特に使えそうな機械は無いものと考えておりました。

実際、蒸留所内の設備を確認したところ、修理して使えそうな機械は、イングランド製の麦芽粉砕機だけでした。ポーティアス・ミルと呼ばれる赤い機械は、スコットランドの多くの蒸留所で使われている名機です。しかし新品の生産は終了しており、中古で購入するしか入手の道はありません。それがまさか、軽井沢に眠っていたとは思いもしませんでした。

「この由緒あるマシンを、ぜひ静岡で動かしたい!」という思いから、オークションに挑むこととなりました。

オークションの舞台は、Yahoo!オークションの官公庁ページでした。よくある「高い値段がつくと、時間が延長される」競売形式ではなくて、自動延長ナシの一発入札でした。

稼働の保証が無いジャンク品扱いの製造設備一式という、金額の目安も分からないオークションです。悩んだ末に、新品の麦芽粉砕機の見積金額とほぼ同額で、ラッキーナンバー「5」を入れた505万円で入札しました。中村はその当時の様子を「インターネットオークションで7桁の金額を打ち込むのはさすがに緊張して、何度も慎重に確認してエンターキーを押した」と語っています。

余談ですが、その後、落札金額とは別に、解体、搬出、修繕、移設に、落札額の数倍にもなる費用がかかっています。

2015年3月2日、オークションに出品した長野県御代田町は、ガイアフローディスティリングが落札したと発表。翌日には新聞記事にも掲載されました。

2015年 3月

蒸留機の再生に着手

こうして見事落札できたのですが、ここからが一大事でした。

全ての設備が現状渡しだったので、解体から搬出、移設まで全て自社で行わなくてはなりません。まずは各機械の専門業者さんにお願いして、現地での状態の確認とオーバーホールの依頼をしていきました。

使用が困難と思われた蒸留機ですが、国内で蒸留機を製造している三宅製作所に、状態のチェックをお願いしました。具体的には、各所の銅の厚みの測定と、空いている穴の確認をしました。

各部の厚みを確認したところ、再留釜は再生が可能そうだと判明。銅の厚みもまだ使用に耐えるだけあることのことでした。

新品の蒸留機の場合、一般に銅の板厚は4〜5mmあります。これが蒸留を行う毎に少しずつ減っていって、1mm近くに薄くなると穴が空いたり、割れたりする事象が起き、機能に支障を来します。当時はまだ2mmほど厚みがあるので、しばらくの間は使用できるだろうとの見解でした。

2015年 10月

解体前に一般公開を実施

同年10月25日には、軽井沢蒸留所の一般公開を行いました。

3月の落札の後、蒸留所の所有者である御代田町と弊社の間では、設備搬出の手続きに関するやり取りがありました。その中で、中村から「軽井沢蒸留所の人気は衰えるどころか、高まる一方です。せっかくなので設備の解体前にオープンデーを開催し、一般の方に最期の姿を見ていただく機会を設けませんか?」と提案したところ、御代田町の町長さんにご快諾いただき、実現しました。

結果、多くの方にご来場いただき、賑やかな一日となりました。当日の様子は、弊社ニュースでレポートしています。

2015年 11月

解体、修復を実施

同年11月には軽井沢蒸留所からの解体、搬出の工事を行いました。

その工事には一週間を要しましたが、中村は最初から最後まで現場に張り付き、作業の様子を克明に記録しました。ここでは蒸留機の作業の様子をご紹介します。

この工事をもって、軽井沢蒸留所はウイスキー蒸留所として60年の歴史を閉じることとなりました。その様子を見守った中村は「ひとつひとつ設備が解体されていく様子は、とても悲しい光景だった…。それを見ながら『静岡は、永く続くようにしなくては!』と固く心に誓ったのです」と語っています。

2016年7月

静岡蒸溜所に移設

解体後、些細に再留釜のコンディションを確認したところ、釜本体は大丈夫だったものの、ヘッドから上は穴が空いていたりして再利用が難しいことが判明しました。

そこで4基の蒸留機から状態の良い部品を組み合わせることで、1基を組み上げることになりました。基本的な設計・製造は1950年代ながら、1970年代には一部の部品を新規作成し、修繕していたそうで、比較的新しい部品があったことが幸いでした。

こうして、再留釜として用いられていた釜本体をベースに、ヘッドやラインアーム、コンデンサーを組み付けて、ポットスティルKが新たに生まれました。ヘッドの中に元々あった邪魔板を外してサイトグラスを取り付けたり、初留釜としての使用するため、少々の改良を行っています。

期せずしてポットスティルKが設備の仲間入りを果たしたわけですが、設置にも苦労しました。

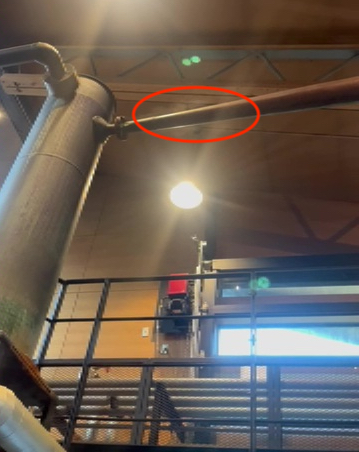

元々、WとSの2基を設置する計画だったため、Kの置き場所はありませんでした。困ったことに、Kは釜が小さい割りにラインアームが3mを優に超える長さがあり、結構なスペースを占有します。釜とコンデンサーにそれぞれ配管が必要で、その取り回しも考慮しなければなりません。図面の上で試行錯誤を繰り返しても、上手な配置が見つかりませんでした。

そしてレイアウトが決められないまま、とうとう建物が完成してしまいました。悩んだ中村は、出来上がった蒸留室の真ん中に立って、グルっと視線を回しました。すると、北東のシャッターが目に入りました。

「あのシャッター、横幅がちょうど3mだったな…。なら、シャッターの上を横切るようにラインアームを配置すれば、邪魔にならずに置けるんじゃないか?そうしたら、2階の通路と並行になるから、間近で見ることができる。スピリットセーフもW&Sと並べて置けて、コンデンサーの近くに置ける!」

ようやく決定したレイアウトは、偶然から生じて、悩みに悩んだ末のアイディアでした。このように一般的な蒸溜所と違って、3基の蒸留機がある静岡は、機械の配置にも理由があります。

残りの3基分の蒸留機は別に保管してあり、現在は第一熟成庫内で眠っています。ビジターセンターなどの施設を整えた暁には、モニュメントとして展示を計画しています。

そうして2基の初留釜は、それぞれW(Wood-fired /薪直火:写真左)とK(軽井沢:写真右)と名付けられ、静岡蒸溜所の心臓部、スチルハウスの両脇に並んでいます。中央には再留釜S(スピリッツ)が陣取り、WとKのそれぞれの再留(二度目の蒸留)を行っています。

〜静岡での稼働から修理が必要になるまで〜

2016年10月〜

静岡で原酒Kを生み出す

期せずして、スコットランド製Wと日本製Kの2基の初留釜を擁することとなった静岡蒸溜所。この2つは全く違う個性を持った蒸留機として稼働を開始しました。

薪直火と蒸気式間接加熱。バルジ型とランタン型のヘッド。オニオン型の釜と寸胴の釜。太く短いラインームと細く長いラインアーム。これらの違いが生み出す、ヘビーでスイートな原酒Wと、軽やかでフルーティな原酒K。小規模蒸溜所としては困難な「多様な原酒づくり」を、静岡蒸溜所では2つの初留釜を使い分けることで実現しています。

ウイスキー製品化の最終段階「ブレンド(ヴァッティング)」において、多彩な原酒を組み合わせることは非常に重要です。ピートを効かせたモルト、シェリーやワインなどのさまざまな樽を使用することでフレーバーを変えることはできますが、熟成では元来の「酒質」は変わりません。ウイスキーづくりの肝となる蒸留の工程で、全く異なる原酒を造り上げる2基の初留釜があるということは、静岡蒸溜所にとって大きな強みとなりました。

樽熟成だけでなく、本質的な仕込みの段階から生み出される個性豊かな原酒。ウイスキーへの愛と情熱から始まった、静岡蒸溜所ならではのこだわりです。

そして2020年12月19日、静岡蒸溜所は最初のウイスキーをリリースします。その名も「プロローグK」。プロローグ、つまり序章です。実際に稼働した蒸留機はKの方が先であったため、Kでの原酒の方が早く熟成3年を迎えており、製品化に結びつきました。

「プロローグ」ではKとWをそれぞれひとつずつリリースし、本章となる「ポットスティル」シリーズではKとW、さらに大麦の産地で分けた「純日本大麦」と「純外国産大麦」の違いを加えた4種のローテーションでリリースしています。

過去の全てのリリースはこちら

2024年

経年劣化により穴が空く

2023年〜2024年のシーズン中、蒸留機Kに深刻な問題が発生しました。複数の箇所に穴が空いてしまったのです。

ウイスキー蒸留所では通常、硫黄臭という雑味(オフフレーバー)を除去できる純銅製の蒸留機が使われています。銅は、酵母が糖をアルコールに変える際に生成される硫化物とイオン結合して除去する働きがありますが、これは銅板が僅かながらも徐々に薄くなっていくことを意味します。

純銅製の蒸留機は、一般的に数千回の蒸留を行うと、銅板が薄くなって穴が空いたり、亀裂が入り、修理や交換が必要になると言われています。

蒸留機Kは、釜の容量が小さいため、仕込み1バッチの5,300Lのモロミを、2回に分けて蒸留しています。つまりWの倍の蒸留回数が必要になります。静岡では2016年に稼働を始めてから2024年で8年経ち、2,000回に近い蒸留を行いました。

釜自体は、1958年の頃に製作されたと思われます。それから既に60年以上が経過しています。途中、稼働していない年月が長くあるとはいえ、おそらく蒸留回数は1万回を優に超えているのではないかと推測できます。

それが今シーズンになって、コンデンサーの内部の管、ラインアームの出口付近、釜本体の3カ所にピンホールのような小さな穴が次々と空いてしまいました。穴が空くということは、銅板の厚みが薄くなって限界に近づいていることの現れです。そのままでは、さらに大きな破損が起きるのは時間の問題でした。

2024年9月

修繕がスタート

2016年から静岡蒸溜所の片腕として稼働していた蒸留機K。移設時にオーバーホールをしていたとはいえ、その前には軽井沢蒸留所にて50年もの間使われていたため、徐々に老朽化が目に見えてきました。毎年夏季に行われるメンテナンスでも直しきれないことが判明し、ついに大規模な修繕を行うことになりました。

工事初日は2024年9月2日。交換用の部品が運び込まれました。これらの部品は日本国内で製作しており、基本的にオリジナルと同じ寸法、形状にしてあります。出来る原酒の酒質が変わらないようにするためです。

まず、蒸留機の解体が始まります。釜本体と上部が切り離され、部品ごとに取り外していきます。

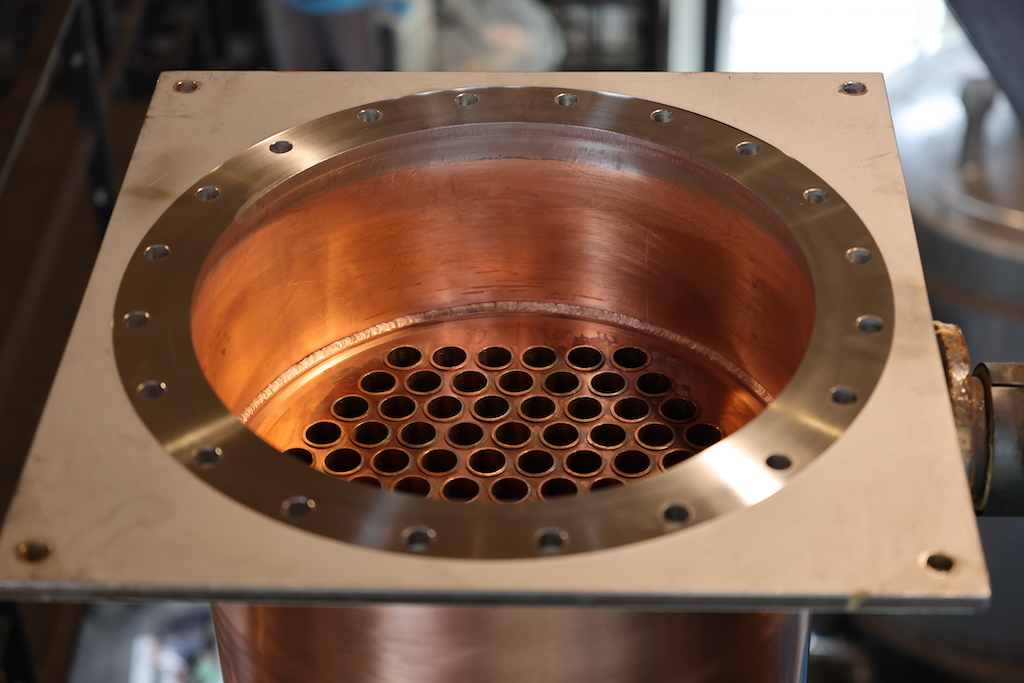

そしてコンデンサー、さらに釜の中から加熱用のケトルも外します。

初日の作業はここまでで終了。明日はいよいよ釜の入れ替え作業です!

新旧蒸留機の交代

台風の心配もあった中ですが、なんとか雨に降られることなく作業開始。まずは最後の部品、蒸留機の釜本体を運び出します。

そして新しい部品が運び込まれ、設置されていきます。

最初はコンデンサーから。慎重に架台の上にのせて、固定します。

新しいコンデンサーは古い物と外形寸法が同じだけでなく、内部の冷却水を通す配管の数や配置、そして直径も全く同じになる様に製作しました。全ては、変わらぬ味わいを守るために必要なことです。

このように古い物のコピーとも言える新しいコンデンサーですが、実はひとつだけ変えたことがあります。上下を反転して設置しても使用できるよう、反転時用の配管を接続できる用にフランジを追加してあります。これは将来、また穴が空いたとしても修理して永く使えるようにするための工夫です。

さて、いよいよ釜の搬入です。狭い蒸留棟内でクレーンを慎重に旋回させ、下ろす位置を微調整しながら、所定の位置に設置します。

そして、取り外したスチームコイルを設置していきます。少しのズレも許されない、緻密な作業です。

次に、蒸留機の上部であるヘッドを設置します。

ヘッドは既存のものを、そのまま使用。変わらぬ味わいを守ります。

釜の大きさに対して高さのあるヘッドも、蒸留機Kの個性を生み出す大きなポイントです。蒸気中の重い成分は昇りきらないため、ライトでエレガントな酒質になります。

最後の部品であるラインアームを運び込んで、設置位置の確認作業。実際に全ての部品を組み付けるのは初めてです。アームの高さや長さ、接続箇所を確認し、明日に備えます。

こうして2日目の作業も無事終了。

明日は最終工程、調整に挑みます!

設置が完了

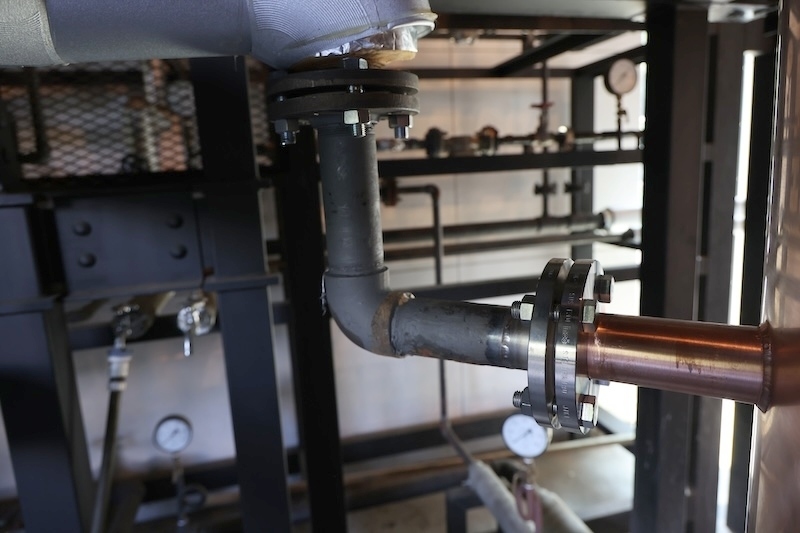

本日の作業は、ラインアームの修理から。コンデンサーに繋がる部分に穴が空いていたため、その部分をカットして、新しい銅のパイプを継ぎ足します。そして、ここに接続用のフランジを溶接します。

大昔の蒸留機に特徴的な、先端に行くほど細くなるテーパー形状のラインアーム。その先端は本当に細いため、蒸気の負荷が大きくなり、銅が薄くなりやすいポイントのひとつです。

そして、ヘッドとコンデンサーを繋ぐ、ラインアームの設置へ。

この細く長く伸びたラインアームが、きれいな酒質を生み出す秘密のひとつです。

あとは各種の配管を接続していきます。

全てのラインが隙間なく繋がり、蒸留機のインストールが完了!

こちらが修繕の完了したポットスティルKの全貌です!

設置完了後、釜に水を入れて蒸留のテストを行いました。蒸気や配管の漏れのチェックを細かく行い、全てに問題がないことを確認できました。

断熱材を貼り付け

設置工事が完了した蒸留機Kですが、ひとつ足りない物があります。

釜の保温をするための断熱材です。これは蒸留時の熱効率を上げ、燃料代を低く抑えるために必要です。もちろん、修繕前の釜でも貼ってありました。ガス代が高騰した現在では、特に重要な装備と言えるでしょう。

製造シーズンが再開する前に、釜に断熱材を貼ることになりました。これもなかなか目にする機会が無い工事と言えるでしょう。

断熱材は軽くてハサミで切れるような物なので、作業は軽快に進み、一日が終了。しかし、大事なのは実はこの後です。

釜にカバーを巻く

断熱材が巻けたら、その外側にステンレスの保護カバーを貼ります。これが手間のかかる作業でした。

釜の形状に合わせて、ステンレスの板をカットし、曲げて、釜の外に固定していきます。しかも、見た目も美しいよう、なだらかなカーブを実現しないといけません。現物合わせなので、丁寧さと根気が必要でした。

断熱材が見事に釜を覆い尽くし、カバーも完璧です。これで蒸留の準備は完了!

修繕が終わった蒸留機Kが、実際に稼働するのは10月上旬の予定です。

見学ツアーに参加して、リニューアルしたKに会いにきてください!