2016年からウイスキーの製造を開始した静岡蒸溜所では、このたび新しい仲間が加わりました!

これまではオレゴンパイン製が4基に、世界でも類をみない、日本の杉製、しかも地元静岡市産のものが1基の計5基。

ここにさらに静岡市産の杉製の発酵槽を3基、増設することができました!

本日は、静岡蒸溜所に新しく加わった縁の下の力持ち、発酵槽についてご紹介いたします♪

静岡蒸溜所に、静岡市産の杉の発酵槽3基が仲間入り!!!

ウイスキーの原材料は、たったの3つ。麦芽と酵母とお水です。

たったそれだけで、こんなにも多彩な味わいが生まれるわけですから、製造工程のひとつひとつが、とても重要になってきます。

その中で、熟成の次に長い時間を費やすのが、発酵の工程。

粉砕した麦芽から糖分を抽出した、ウォートといわれる麦汁を酵母と混ぜて発酵させ、アルコールを造りだす工程です。

ウォートの温度はどのくらいか、糖度はどのくらいあるか。酵母は何を使って、どのぐらいの量を入れるのか。どのくらいの時間をかけて発酵させるか、などなど。

発酵の工程のポイントはいくつもありますが、実は発酵に使う容器自体も大事なポイント。

発酵の際に用いられる桶を「発酵槽」といい、ウイスキーの本場スコットランドでもステンレスや木でできた、さまざまな発酵槽があります。

静岡蒸溜所では、木製の発酵槽を使用しています。

これは、ステンレス製より木製の方が、酵母がすみつき易く、発酵に大きな影響が得られると考えているため。

そして、通常使用されるオレゴンパイン製ではなく、地元の杉を使ったのにも理由があります。

最初に国産の杉を使って桶を造る場合、吉野杉が最適だとされています。

でも、ここ静岡市は林業の街。その特色を生かし、静岡らしいウイスキーを造れたらとの思いを込めて、あえて地元静岡産の杉を選びました。

発酵槽を製作する業者さんと一緒に、地元の関係者の協力を仰ぎ、山に入って原木から選定をしました。

そして、蒸溜所の近くにある地元の製材所「杉山製材所」さんで製材。

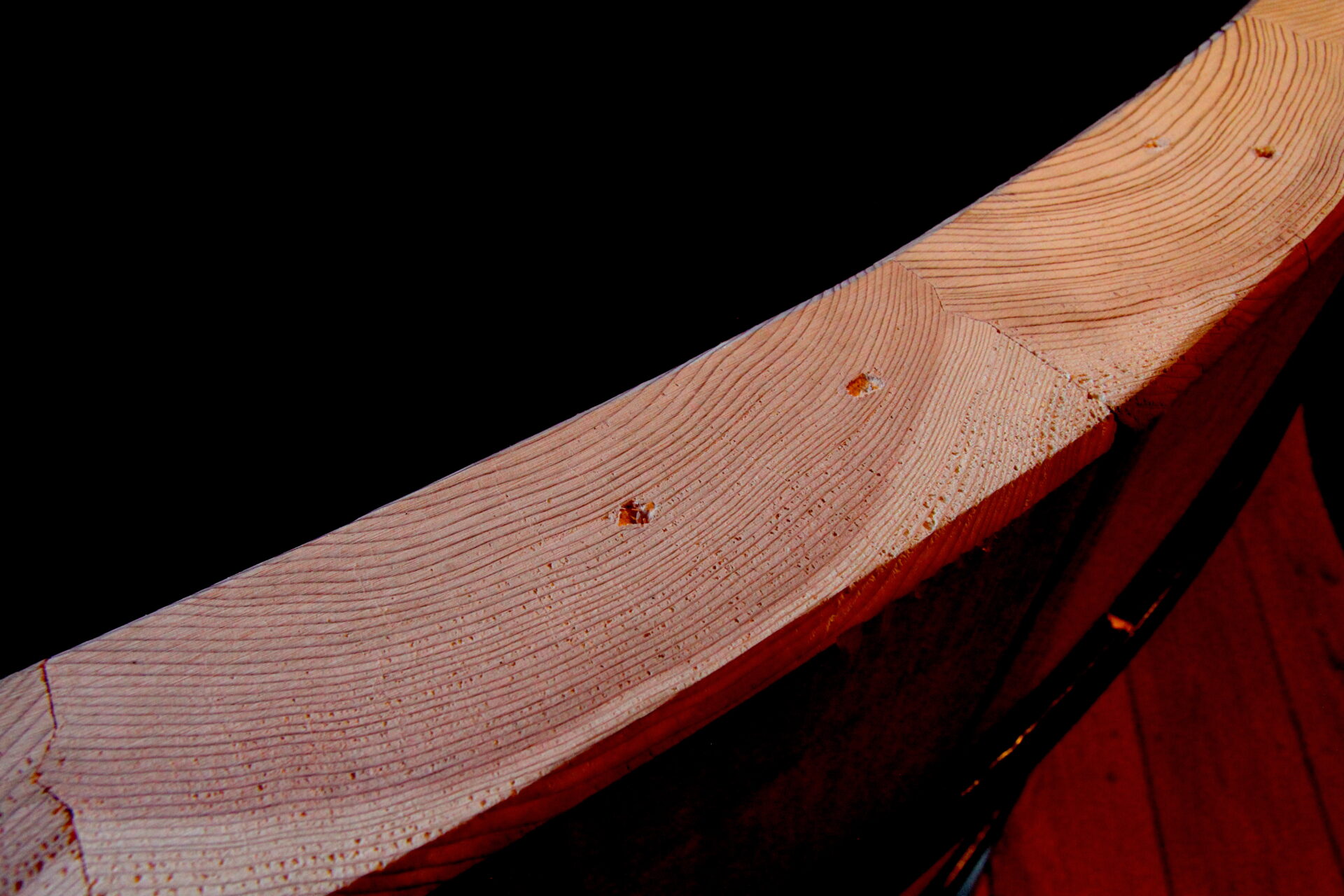

1本の材木から、どういう風に切り出しを行うかも、桶の出来上がりを左右するとのことです。業者さんが木目部分を見極めながら、慎重に切り出しました。

1年以上乾燥させた後、ようやく発酵槽のための材として使うようになるのです。

木製の発酵槽だからこそできる、珍しい設置の過程を、順を追ってお伝えします♪

発酵槽の設置をするために、まず2階の床部分をサイズに合わせてくりぬきます。

瞬く間に、床だったところに、大きな穴が。

静岡蒸溜所では、最大で12基の発酵槽が設置できるよう、あらかじめ広いスペースを取っていたのです。

なぜ、穴を開けたかというと…

そうなんです!この穴の中に材料を運び入れて、現場で組み立てていくのです!

最初に、一番底になる部分の木材を丸い円になるよう敷きます。次に、その縁に沿って、発酵槽の高さに合わせて製材された、長い杉の板を順番に並べていくのです。

順番に、ちょっとずつ、位置を調整しながらの作業です。

木をつなぎ合わせるためにも、金属の釘は一切使われていません。木を細く削って作った、木製の釘を使うのです。

静岡蒸溜所の発酵槽は、容量が8,000リットルあるのですが、1日とかからず、大枠が組み上がりました。

組み上がった発酵槽の周りを、黒い被膜で覆われたスチールワイヤー製のタガで締めていきます。

発酵槽の上部分はこんな感じです。赤い木の地肌が見えるでしょうか。

この赤い部分に、油分や、苦味成分でもあるタンニンやポリフェノールが多く含まれています。これらの成分は、発酵を阻害する要因にもなるため、発酵槽に水を張って→抜いてを繰り返し、アク抜きをする必要があるのです。

静岡蒸溜所で初めて設置した杉の発酵槽は、使用できるようになるまで3ヶ月ほどかかりました。

初めて水を張った時は、ただの水が真っ黒の状態に。

油分で、水の表面がプラスチックのようにテラテラと光っていました。

新たに設置した杉の発酵槽も、これからアク抜きを繰り返して、順次使える状態にしていく予定です。

今年の6月以降に一般公開ができるよう、準備を進めていますので、蒸溜所にお立ち寄りの際には、ぜひ自慢の杉製発酵槽もチェックしてみてくださいね♪